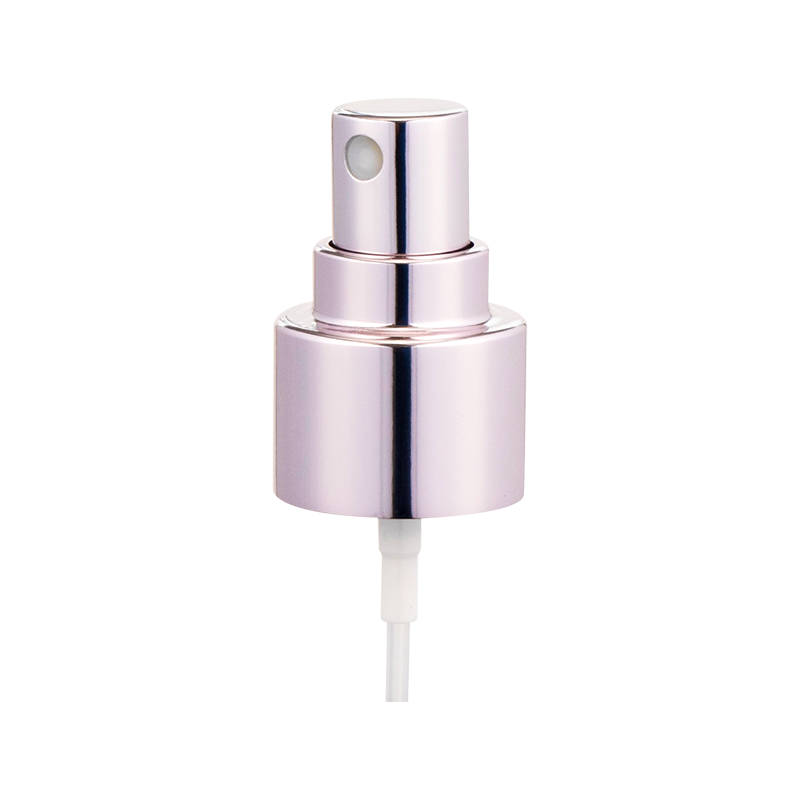

Pompă electrochimică de pulverizare pentru ceață de aluminiu

În domeniul ambalajelor cosmetice, Aluminiu electrochimic Capacele au apărut ca accesoriu preferat pentru produsele de înaltă calitate, datorită proprietăților lor unice și expresivității vizuale. Avantajul lor principal provine dintr-o structură compozită cu mai multe straturi: stratul de bază folosește aliaj de aluminiu de înaltă rezistență, care suferă un tratament electrochimic pentru a forma o peliculă de oxid densă. Acest lucru nu numai că păstrează textura și duritatea metalului, dar îmbunătățește și rezistența la coroziune. Stratul de suprafață este legat cu o peliculă electrochimică din aluminiu, care, prin placare din aluminiu în vid, oferă un strălucire metalică care poate prezenta o varietate de efecte vizuale, cum ar fi aur, argint și culori amețitoare. În comparație cu capacele obișnuite din plastic, capacele electrochimice din aluminiu oferă performanțe superioare de etanșare-firele lor de pre-precizie se mușcă cu gura sticlei, combinate cu un inel de etanșare siliconic încorporat, blochează efectiv aerul și umiditatea de la intrarea în recipient, prelungind durata de valabilitate a produselor cosmetice, în special a produselor predispuse la oxidare precum seine și creme. În ceea ce privește experiența utilizatorului, aceste copertine au o greutate moderată (de obicei 10-20 grame), cu o senzație de deschidere și închidere lină însoțită de un sunet metalic subtil, oferind consumatorilor o experiență senzorială dublă de atingere și auz. În plus, suprafețele lor pot prezenta modele complexe și text prin procese precum ștampilarea la cald și gravura laser, îmbunătățirea recunoașterii mărcii și a apelului artistic-calități care și-au solidificat poziția pe piața cosmetică de înaltă calitate, unde calitatea și tonul sunt esențiale.

Cosmeticele huse din aluminiu electrochimice sunt predispuse la zgârieturi de suprafață în timpul transportului sau utilizării, afectând integritatea lor vizuală, dar metodele de reparație vizate pot aborda această problemă. Pentru zgârieturi minore - cele care deteriorează doar filmul electrochimic de aluminiu electrochimic, fără a ajunge la materialul de aluminiu de bază - instrumentele de reparare includ șmirghel fin (1500 grâu sau mai mare), pastă de lustruire a metalelor și o cârpă moale de bumbac. În timpul funcționării, mai întâi scufundați o cantitate mică de pastă de lustruire cu pânza și frecați ușor zona zgâriată într-o mișcare circulară timp de 1-2 minute, folosind acțiunea abrazivă a pastei pentru a estompa zgârierea. Dacă zgârierea rămâne vizibilă, ștergeți ușor zona cu șmirghel fin de nisip finalizat cu apă (ținând șmirghelul într-un unghi de 45 de grade față de suprafață cu presiune uniformă), apoi lustruiți din nou cu pasta până când zgârierea dispare. Pentru zgârieturi mai adânci care expun aluminiul de bază, zona deteriorată trebuie să fie completată mai întâi: selectați o vopsea de reparații metalice care se potrivește cu culoarea capacului (cum ar fi argint sau aur), folosiți o perie fină pentru a aplica o cantitate mică uniform la zgârieturi și lăsați-o să se usuce într-o zonă bine ventilată timp de 2-3 ore. Odată uscat complet, ștergeți ușor zona reparată cu șmirghel de 1500 de granule până când este înroșită cu suprafața înconjurătoare, apoi lustruiți întreaga suprafață cu pastă pentru a se potrivi cu strălucirea originală. După reparații, evitați zgârierea cu obiecte dure; Este recomandabil să pulverizați un agent de protecție transparent (cum ar fi un strat de siliciu la scară nano) la suprafață pentru a spori rezistența la uzură.

Performanța de etanșare a cosmeticelor din aluminiu electrochimice și sticlele de sticlă afectează în mod direct durata de valabilitate a produsului și necesită verificare prin teste standardizate. Pregătirea pentru testare include echipamente, cum ar fi un tester de etanșare la vid, o baie de apă cu temperatură constantă și o scară electronică cu precizie de 0,1 grame. Probele de testare constau din sticle cosmetice asamblate (inclusiv capace electrochimice din aluminiu și sticle de sticlă umplute cu un lichid simulat precum apa deionizată). Primul pas este un test de presiune negativă: Puneți proba în testerul de vid, setați gradul de vid la -0.08MPa și mențineți -l timp de 30 de minute. Observați pentru bule din sticlă - orice bule indică o defecțiune a sigiliului. A doua etapă este un test de presiune pozitivă: inversați și fixați proba, aplicați apă cu săpun pe joncțiunea capacului și gura sticlei, injectați aer comprimat în sticlă la 0,2MPa și mențineți timp de 1 minut. Dacă nu se formează bule în apa cu săpun, sigiliul este intact. A treia etapă implică un test de ciclu termic: Puneți proba într -o baie de apă de 40 ℃ timp de 30 de minute, apoi transferați -o într -un mediu -5 ℃ încă 30 de minute. Repetați 5 cicluri, apoi îndepărtați și cântăriți proba - o rată de modificare a greutății ≤0,1% indică performanța calificată de etanșare. În cele din urmă, un test de vibrații: asigurați proba la o mașină de testare a vibrațiilor cu o amplitudine de 2 mm și o frecvență de 30Hz, vibrați timp de 2 ore, apoi verificați sigiliul pentru a vă asigura că rămâne intact în timpul denivelărilor de transport.

Modele de ștampilare la cald pe cosmetice cosmetice din aluminiu electrochimice - cum ar fi logo -urile de marcă și design -uri decorative - trebuie să posede o fermitate suficientă pentru a preveni decojirea în timpul utilizării, cu testarea aderării la mai multe standarde. În primul rând este testul de adeziune: aplicați ferm bandă de 3 m (modelul 600) pe suprafața ștain la cald, apăsați cu degetele pentru a nu se asigura că nu există bule de aer, lăsați să stea timp de 1 minut, apoi scoateți rapid banda într-un unghi de 45 de grade. Adeziunea este calificată dacă modelul rămâne intact și nu există transferuri de cerneală pe bandă. În al doilea rând este testul de abraziune: folosiți o mașină de testare a uzurii cu pâslă de lână ca mediu de frecare, aplicați 500 g de presiune și frecați suprafața modelată la 30 de cicluri pe minut pentru 200 de cicluri. Modelul trebuie să rămână lizibil doar cu o uzură minoră pentru a îndeplini standardele. Testul de rezistență la temperatură implică plasarea probelor într -un cuptor de 60 ℃ și un frigider -10 ℃ timp de 24 de ore fiecare, apoi verificarea fisurilor, decolorarea sau decojirea după revenirea la temperatura camerei. Testul de rezistență la solvent folosește o cârpă de bumbac scufundată în 75% alcool pentru a șterge modelul de 50 de ori cu 500 g de presiune - fără decolorare sau deteriorare indică o bună rezistență chimică. Aceste teste trebuie efectuate înainte de producția în masă pentru a asigura procese stabile și fiabile de ștampilare la cald.

Cosmeticele huse din aluminiu electrochimice sunt sensibile la coroziune și rugină în medii umede - cum ar fi băile sau în timpul sezonului ploios al Chinei de Sud - necesitând mai multe procese pentru a spori rezistența la coroziune. În stadiul de tratament de bază, aliajul de aluminiu suferă anodizare: scufundați capacul într-un electrolit de acid sulfuric și aplicați curent direct pentru a forma o peliculă de oxid de 5-10 μm grosime. Această peliculă poroasă poate absorbi substanțele de protecție ulterioare, îmbunătățind semnificativ rezistența la coroziune. După oxidare, urmează un proces de etanșare: înmuiați capacele în apă deionizată peste 95 ℃ timp de 30 de minute pentru a închide porii filmului de oxid, formând un strat de protecție dens. Pentru produsele cu o cerere ridicată, etanșarea cu sare de nichel poate îmbunătăți în continuare efectele anti-coroziune. Protecția suprafeței implică adăugarea unui primer poliuretan între filmul electrochimic de aluminiu și baza de aluminiu pentru a îmbunătăți aderența în timp ce blocând penetrarea umidității. Suprafața poate fi apoi acoperită cu un strat transparent de fluorocarbon (3-5 μm grosime), care oferă o rezistență excelentă la vreme și impermeabilizare, izolând eficient aerul umed de suprafața de aluminiu. În plus, este instalat un inel de etanșare din silicon de calitate alimentară în interiorul capacului, unde contactează sticla de sticlă-etanșarea în timp ce prevenind contactul direct între metal și lichid. Aceste procese combinate asigură stabilitatea pe termen lung a capacelor electrochimice din aluminiu în medii umede.

Pe măsură ce cererea de ambalaje ecologice crește, dezvoltarea alternativelor ecologice la copertele de aluminiu electrochimice cosmetice a devenit un focus industriei, cu mai multe căi viabile. Pentru compozitele pe bază de bio, fibra de bambus amestecată cu PLA (acid polilactic) poate fi turnată cu compresie și aluminiu în vid pe suprafață, păstrând un aspect metalic, permițând în același timp materialului de bază să se degradeze în mod natural-reducând consumul de resurse din aluminiu. Testele arată că acest compozit atinge duritate de 80 de țărm D, abordând nivelurile de aliaj de aluminiu și îndeplinirea cerințelor de utilizare de bază. Reutilizarea din aluminiu reciclată reprezintă o altă direcție cheie: zdrobirea, purificarea și remelizarea capacelor de aluminiu electrochimice aruncate pentru a produce altele noi reduce consumul de energie și emisiile de carbon cu peste 90%. Aluminiul reciclat se potrivește cu proprietățile mecanice ale aluminiului virgin, necesitând doar o etapă de curățare electrolitică suplimentară în timpul tratării suprafeței pentru a îndepărta impuritățile. Opțiunile fără aluminiu folosesc ceramică de înaltă puritate, metalizată după sinterizarea la temperatură ridicată. Deși mai costisitoare, ceramica oferă coroziune superioară și rezistență la uzură în comparație cu aluminiul, potrivind ambalajele naturale de înaltă calitate. Aceste alternative mențin funcționalitatea și estetica capacelor electrochimice din aluminiu, reducând în mod semnificativ impactul asupra mediului, cu studii la scară mică deja în curs de desfășurare.

De ce pompa de aluminiu este alegerea ideală pentru aplicații ușoare rezistente la coroziune?

Redefiniți -vă rutina de machiaj: pompa de pulverizare din aluminiu electric multifuncțional

Categorii de știri

Postări recente